Der HiPIMS-Vorteil für die neue Dimension der Stanztechnik: Stepper macht einen Riesenschritt in der Edelstahlbearbeitung mit InoxaCon®

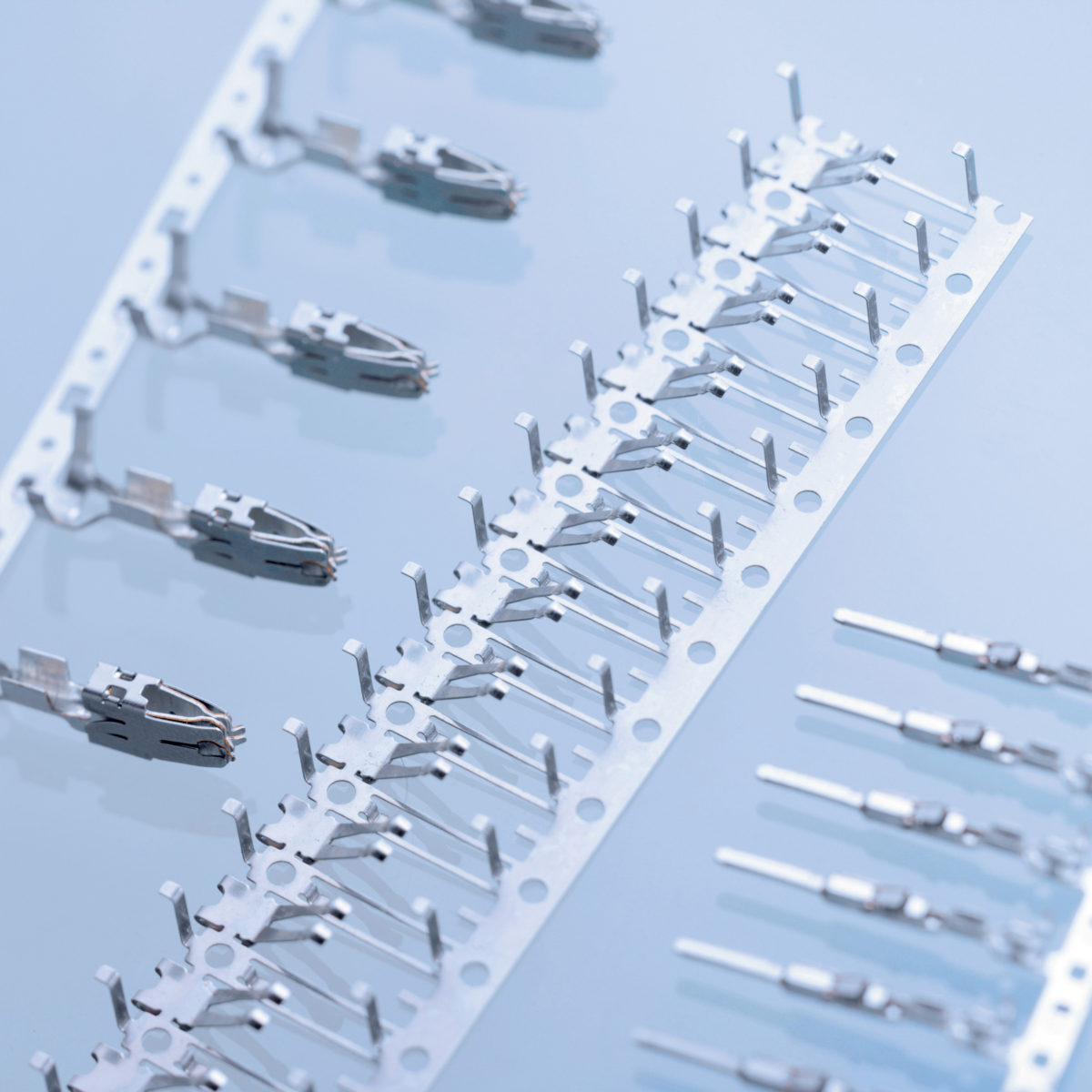

Kaum ein Produkt war in den vergangenen zwei Jahren so gefragt wie Elektronikbauteile – keine Elektronik ohne Stecker und Steckkontakte. Um Präzisionskontakte in Großserien ab 10 Millionen Stück wirtschaftlich zu fertigen, sind leistungsstarke Stanzautomaten und vor allem speziell angefertigte hochkomplexe Werkzeuge das A und O. Die Fritz Stepper GmbH & Co. KG ist preisgekrönter Experte für modulare Folgeverbund-Hochleistungs-Stanzwerkzeuge, die mit bis zu 3.000 Hüben pro Minute elektronische Kontaktteile produzieren. Um diese Stanzwerkzeuge kontinuierlich weiter zu verbessern, ist das Unternehmen aus Pforzheim immer bereit, neue Wege zu gehen. Die HiPIMS-Technologie von CemeCon ist ein weiterer wichtiger Schritt auf diesem Weg.

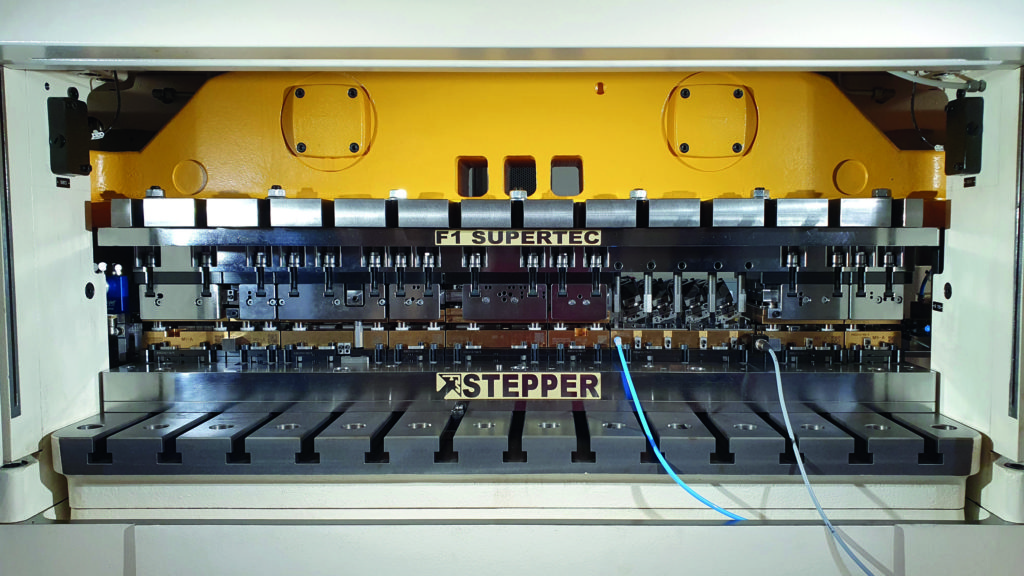

„Wer etwas besser machen will, hat zwei Optionen: Er kann ein bestehendes Verfahren optimieren oder den gesamten Prozess neu denken.“ Fritz Stepper, Firmengründer der Fritz Stepper GmbH & Co. KG, entschied sich für Letzteres und revolutionierte die Stanztechnik durch technologische Innovationen. Als Wendepunkt zum modernen Werkzeugbau gelten vor allem die von Stepper in den 70er Jahren entwickelten und patentierten Folgeschnittwerkzeuge mit modularem Aufbau. Dank modularer Einschübe in ein Grundwerkzeug entstehen individuelle Werkzeuge für komplette Teilefamilien – mit einfachem Handling, minimalem Wartungsaufwand und großen Hubzahlen selbst bei anspruchsvollen Biege-, Roll- und Prägeoperationen.

Stepper produziert am Standort in Pforzheim auch hochpräzise Kontaktteile in großen Stückzahlen für Branchen wie die Automobil- oder Computerindustrie. Gemäß dem Leitspruch „Das Beste oder nichts“ können sich die Kunden von Stepper auf maximale Qualität und Präzision sowie ein umfassendes Know-how mit 50 Jahren Erfahrung verlassen – vom Projektstart bis zum Serienprodukt mit den besten Hochleistungs-Stanzwerkzeugen. Welche Innovationskraft das Unternehmen aus Pforzheim heute besitzt, zeigen zahlreiche Auszeichnungen: Stepper wurde mehrfach vom FAZ Institut zu einem von Deutschlands Innovationsführern gewählt und 2019 durch das renommierte Fraunhofer Institut für Produktionstechnologie IPT zum Werkzeugbau des Jahres 2019 und Gesamtsieger „Excellence in Production“ gekürt.

Neue Wege für das beste Stanzwerkzeug

Feinste Stanzteile für die Elektronikindustrie sind das Spezialgebiet von Stepper. „Ob Computer oder Automobil – die Ansprüche unserer Kunden sind sehr hoch. Gefordert werden maximale Präzision und Produktivität. Dafür ist eine lange Standzeit der Werkzeuge erforderlich. Zudem müssen sie herausragend in puncto Material, Oberflächengüte und Genauigkeit sein, um die anspruchsvollen Geometrien der Mikrobauteile in konstant höchster Präzision zu fertigen“, so Martin Heß, der als Leiter Forschung und Entwicklung sowie Abteilungsleiter Oberflächentechnologien innovative Beschichtungen bei Stepper entwickelt und am Stanzwerkzeug umsetzt. „In unserer Firmenphilosophie ist fest verankert, das beste und zuverlässigste Werkzeug zu bauen. Verschleiß an einem einzigen dieser in hohen Stückzahlen verbauten Aktivteile kann unseren Anspruch bereits kompromittieren und muss daher stetig minimiert werden. Dafür nutzen wir jedes Mittel und testen immer wieder neue Werkstoffe, Produktionsverfahren und -technologien.“

Das gilt auch für die Beschichtungsverfahren, die Stepper in der ganzen Bandbreite von einer ersten ARC-Anlage über Hybridsysteme aus ARC- und Magnetrontechnologie bis zu einer in enger Kooperation mit einer Hochschule selbst entwickelten Pulsed-Laser-Sondermaschine für ta-C-Beschichtungen zum Verschleißschutz einsetzt. Über 30 Jahre Beschichtungs-Know-how wurden stetig auf die speziellen Anforderungen der filigranen Aktivelemente beim Hochleistungsstanzen und der verschiedenen zu stanzenden Materialien optimiert. Eine Königsdisziplin sind Werkzeuge, die parallel zwei Stanzbänder mit sehr unterschiedlichen Werkstoffeigenschaften wie beispielsweise Bronzen mit Zugfestigkeiten Rm um 600 N/mm2 und Edelstähle mit Rm bis über 1400 N/mm² bearbeiten. Auch die den Edelstahl bearbeitenden Aktivteile sollen hier Mindesthubzahlen im zweistelligen Millionenbereich vor einem Wartungseingriff am Werkzeug erzielen. Bei diesem Material kamen die Experten trotz vieler Eigenentwicklungen mit konventionellen Beschichtungsverfahren nicht signifikant weiter – selbst nicht mit ultrahartem ta-C.

In modularen Folgeverbundwerkzeugen von Stepper können über 1.000 PVD-beschichtete bewegte Aktivteile, wie Schnittstempel, Schnitt-, Biege- und Prägeeinsätze, verbaut sein. Zu hoher Verschleiß an einem einzigen dieser Aktivteile beeinflusst die Produktqualität. Mit der HiPIMS-Technologie kann Stepper erforderliche Wartungsintervalle signifikant (typisch auf weit über 10 Mio. Stanzhübe ohne Wartungseingriff) verlängern.

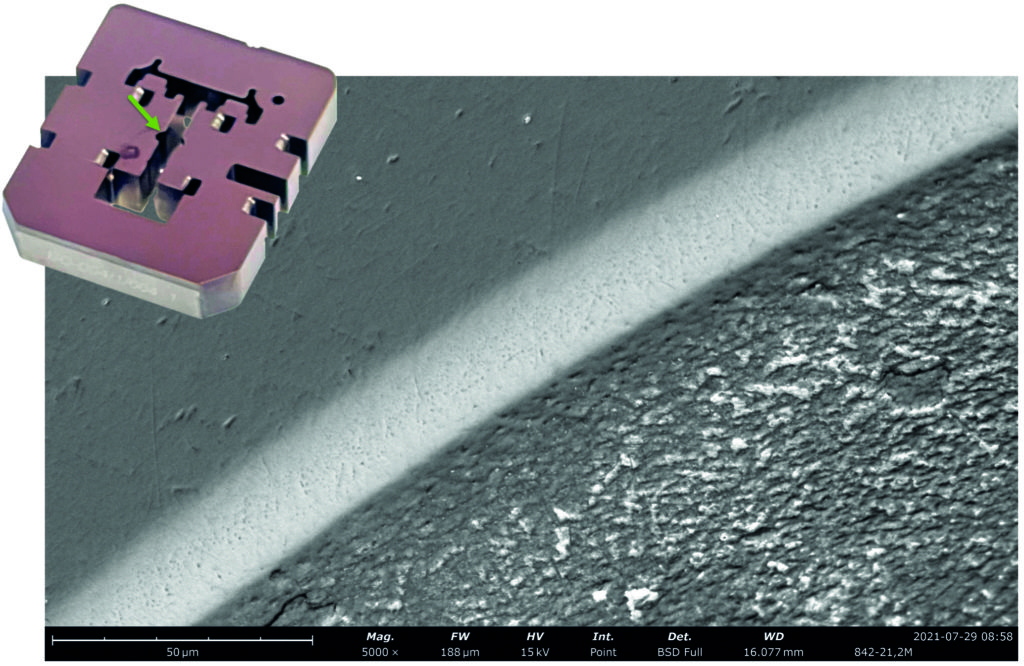

Martin Heß: „Verschleißanalysen mit modernster Messtechnik zeigen uns die Details, die es zu verbessern gilt: Bei Aktivelementen, wie etwa Schnittstempeln mit Größe von teilweise weit unter 1 mm, können beispielsweise die bei konventionellen Technologien verfahrensbedingt unvermeidbaren Oberflächenartefakte (‘Droplets’) oder die bei einer Nachpolitur entstehenden Schichtmikrolöcher oft einen Initialverschleiß auslösen, wenn sie an einer mit µm-Präzision verrundeten Kantenlinie auftreten. Die Folgen sind eine lokale Gratbildung am Stanzteil und ein dadurch verursachter erforderlicher Aktivelementwechsel. Auch eigenspannungsminimierte Kantenlinien, auf die Substrate abgestimmte Schichtspannungsgradienten und eine stanzbandangepasste Tribochemie können nur mit dem Mehr an Prozesskontrolle der neuesten Beschichtungstechnologie optimiert werden. Wir suchen nie nach irgendwelchen Lösungen. Wir wollen immer das Beste. So wandten wir uns mit der Idee, die HiPIMS-Technologie für unsere Stanzwerkzeuge zu nutzen, an CemeCon.“

Ein revolutionärer Gedanke, denn CemeCon hat die CC800® HiPIMS perfekt auf die Beschichtung von Zerspanwerkzeugen abgestimmt. „Es galt also, das, was für Zerspanwerkzeuge richtig ist, auf die neuen Anwendungen Scherschneiden, Biegen und Prägen zu übertragen. Dank der Kooperation mit Stepper sowie der hohen Flexibilität der Anlage und des HiPIMS-Verfahrens konnten wir schnell zeigen, dass angepasste HiPIMS-Beschichtungen bei Stanzwerkzeugen einen Technologiesprung auslösen. Dann haben wir uns gemeinsam auf Entdeckungsreise begeben – und die Ergebnisse waren mehr als überzeugend!“, so Dr.-Ing. Stephan Bolz, Experte für die Entwicklung von HiPIMS-Beschichtungen bei CemeCon.

Überragende Ergebnisse mit HiPIMS

Die HiPIMS-Technologie eignet sich perfekt für Applikationen in Stanzwerkzeugen: Bei der Herstellung der Präzisionskontakte aus Edelstahl werden die verbauten Aktivelemente im Folgeverbundwerkzeug enorm beansprucht. Sie müssen bis zu 3.000 Hübe pro Minute aushalten. Da reicht eine extrem harte Beschichtung allein nicht aus, um schlagender Belastung mit Gesamthubzahlen im zweistelligen Millionenbereich standzuhalten. Damit das Schichtmaterial nicht zerrüttet wird, muss es auch zäh sein. Gleichzeitig sind für die Stanzanwendung eine extrem glatte Oberfläche und dichte Morphologie erforderlich. Hochgenaue und scharfkantige Geometrien erfordern zudem beim für eine hohe Verschleißreserve erforderlichen Schichtdickenniveau niedrige Eigenspannungen. Diese Kombination kann nur HiPIMS!

Mit dem HiPIMS-Schichtwerkstoff InoxaCon® hat CemeCon die passende Lösung für die Edelstahlbearbeitung parat. Mit anderen Schichtwerkstoffen klebte das Edelstahlband, aus dem die Kontakte gestanzt werden, oft am Werkzeug. Das passiert mit InoxaCon® nicht. Die Standzeiterfolge übertreffen alle Erwartungen: Die Werkzeuge halten nun 30 Millionen Hübe und mehr! „Nur mit der HiPIMS-Technologie von CemeCon haben wir die Möglichkeit, an zahlreichen Stellschrauben zu drehen, um die Leistung so fein zu kalibrieren, dass sie perfekt zu unseren teilweise extrem filigranen Aktivelementen passt – von denen über 1.000 Stück in einem einzigen Folgeverbund-Hochleistungs-Stanzwerkzeug verbaut sein können! So konnten wir beim Bearbeiten von Edelstahl einen Riesenschritt nach vorne gehen“, berichtet Martin Heß begeistert. Und die CC800® HiPIMS im eigenen Haus öffnet den Visionären von Stepper die Tür zu weiteren innovativen Entwicklungen. Wir dürfen gespannt sein.

Weitere Informationen:

cemecon.de